As atividades deste projeto ocorrem no escopo do edital “PROEN Nº 24/2023 – FOMENTO A PROJETOS DE ENSINO 2024 (EDITAL COM BOLSAS DE ENSINO E RECURSO FINANCEIRO)”, dentro do projeto intitulado “Prototipagem de circuitos impressos: estudo, concepção e produção de placas de circuitos eletrônicos como laboratório didático de apoio ao ensino de eletrônica”, cuja proposta submetida e aprovada pode ser acessada aqui.

Por se tratar de projeto de abrangência de ensino e envolvendo equipamentos laboratoriais de uso amplo dos estudantes da engenharia, os dados e materiais desenvolvidos no projeto em questão permanecerão disponíveis no site do curso.

O material seguinte documenta o uso de softwares CAD como KiCAD e equipamento de prototipagem como a fresa PCB-Proto 1S disponível no campus para produção de circuitos elétricos em forma de PCB. Partindo do o uso do KiCAD para desenvolvimento do diagrama de circuito e símbolos, então progredindo para criação de um layout que inclui visão 3D completa do circuito final montado, para produzir uma placa de circuito impresso real os arquivos de fresa do PCB-Proto Studio.

Em conjunto com as ferramentas, convenções e práticas úteis são apresentadas ao longo do processo. Para o processo, o projeto de um módulo para switches foi desenvolvido, que pode ser conectado às protoboards para uso nos laboratórios do instituto. O projeto tem como objetivo exemplificar o planejamento e prototipagem iterativa utilizando a fresadora, com passo a passo descrito utilizando textos e vídeos alternadamente para maior fluidez no consumo.

Fluxo de Criação de Circuitos Impressos

Produzir uma PCB (Printed Circuit Board) ou PCI (Placa de Circuito Impresso) começa com a descrição do circuito em um diagrama esquemático ou diagrama de circuito, onde os componentes e suas conexões são inicialmente definidos. Um exemplo desse tipo de diagrama pode ser visto na figura 1.

Na figura 2, uma protoboard (ou breadboard) é utilizada para validar um diagrama esquemático em laboratório. Protoboards são utilizadas em laboratórios pois a sua matriz de contatos em uma base de plástico perfurada permite a inserção e conexão de componentes elétricos sem a necessidade de solda para componentes do tipo Through Hole Technology (THT).

Partindo para manufatura, é feita a descrição física de como será a placa de circuito produzida, gerando um layout, que contém posicionamento dos componentes, pads – superfícies onde componentes são soldados – e mapeamento das trilhas – caminhos de cobre entre os componentes – em múltiplas camadas (layers) da placa – camadas permitem sobreposição de trilhas e conexão com terra e alimentação do circuito. Um exemplo de modelo de layout pode ser visto na figura 3.

Produzir o circuito físico a partir do layout é possível de múltiplas maneiras, com placas padrão, remoção de cobre de uma superfície ou com deposição.

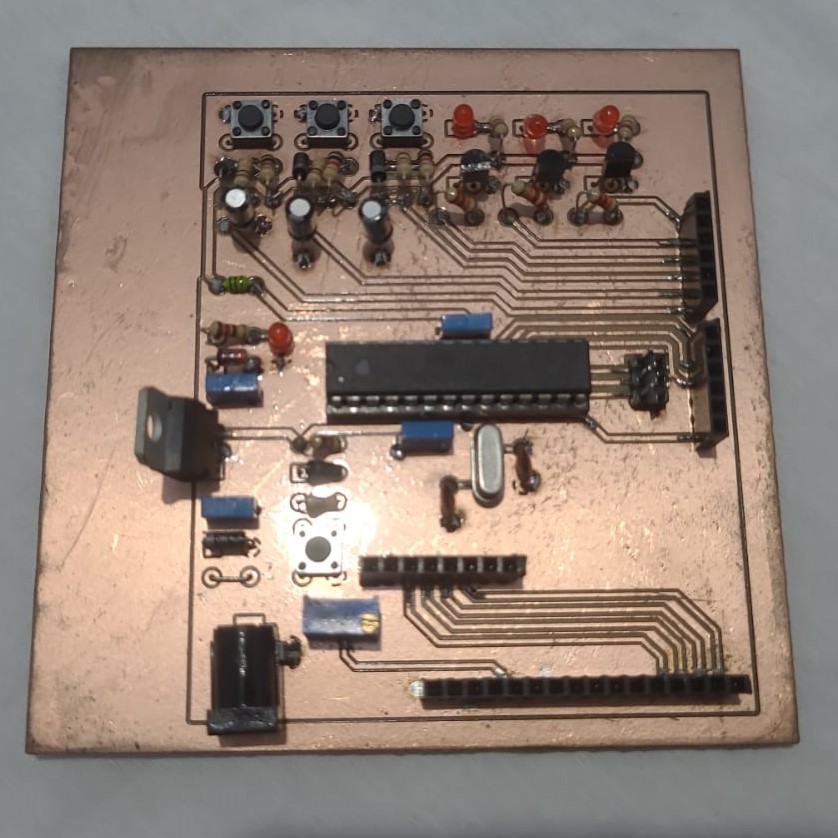

Utilizando uma placa padrão (ou perfurada) – base de fenolíte com uma matriz de ilhas cobreadas para solda de componentes e fios, disponível em face simples como a exibida no circuito da figura 4 e também por um custo maior, com ilhas em ambas as faces.

Com corrosão química – o circuito é desenhado com tinta, como por exemplo, uma caneta permanente, então mergulhado em ácido percloreto de ferro para remover a superfície desprotegida. O método de corrosão é simples e acessível e de baixo custo, porém com menos controle sobre a largura das trilhas e ilhas, ou capacidade produção em escala.

Por fresa – gera placas de circuito a partir do layout pela eliminação mecânica do cobre entre as trilhas e realiza furação e corte da PCB em um único equipamento. Para fins de prototipação de circuitos, permite ciclos rápidos e de baixo custo aos usuários. O IFRS, campus Canoas, possui uma prototipadora (vide a figura 5) de PCBs operando por esse método.

Por fim, técnicas de deposição ou de corrosão com uso de máscara fotossensível, utilizadas para produção em larga escala com trilhas precisas desenhadas à laser – uma máscara fotossensível permite a precisa litografia do layout, definindo as áreas onde o material condutor (cobre ou mesmo ouro) será depositado e no caso de corrosão, onde será protegido do ácido. Na fábrica, o circuito pode então prosseguir para uma máquina de pick and place que adiciona componentes e um forno para derreter a solda, adicionada antes dos componentes por meio de estêncil, gerando um circuito completo como encontrado em eletrônicos e eletrodomésticos. Um tour por uma fábrica a de PCBs pode ser visto em Inside a Flexible PCB Factory – in China e Inside a Huge PCB Factory (legendas em português disponíveis).

Para proteger os circuitos produzidos de corrosão, também é comum a proteção com uso de revestimento conformal – camada fina de silicone, epóxi ou outro material para proteger contra umidade – plating (revestimento metálico) – uso de camada de ouro para impedir oxidação de contatos elétricos – ou potting (encapsulamento em resina) – mergulhar completamente o circuito dentro de uma caixa com resina para melhor proteção contra umidade, vibrações e poeira, comum em circuitos expostos ao clima.

Projeto

No Instituto Federal, muitas protoboards são utilizadas diariamente nos laboratórios. Com o uso, os contatos metálicos da protoboard acabam desgastados, dificultando a conexão de componentes com pinos estreitos, como switches – muito utilizados em montagens. Para resolver esse problema, foi proposto a criação de um circuito impresso com switches, que será demonstrada passo a passo em sequência. Esse circuito pode ser posicionado no centro de uma protoboard e conectado com barramentos de pinos que são mais largos, logo, mantém melhor contato elétrico com a protoboard.

O número estabelecido de switches para o módulo foi de 6, quatro são switches do tipo Push Button – chaves que fecham contato enquanto pressionado – e um DIP Switch de duas vias – par de chaves seletoras SPST (Single Pole Single Throw) que mantém estado fixo de acordo com a posição do seletor, aberto ou fechado. Esses switches devem ser conectados diretamente a conectores de pinos com 2,54 mm de espaçamento ou 100 mils no sistema imperial, o padrão para conexão em protoboards. Para mais detalhe do projeto, assista a introdução do projeto no vídeo 0.

Novo Projeto

O KiCad é uma ferramenta open source e gratuita para a criação de esquemáticos e layouts de PCIs que contém uma ampla biblioteca de símbolos, componentes e funcionalidades, ganhando cada vez mais espaço no mercado de EDA (Electronic Design Automation) — categoria de ferramentas para conceber, verificar, fabricar e testar sistemas eletrônicos. Para criação de esquemático e layout do projeto o KiCad versão 8.0 será utilizado.

No KiCad, o fluxo de desenvolvimento de um circuito é integrado a partir de um projeto, obrigatório para criação de esquemas e layouts desde sua versão 5. Um projeto no KiCad organiza todos arquivos e bibliotecas relevantes em uma única pasta, esquema, layout de placa e outros arquivos associados, como bibliotecas de símbolos, footprints, dados de simulação e BOM (Bill of Materials), permitindo que o projeto seja salvo e compartilhado sem fragmentação do conteúdo.

Abrindo o KiCad, é possível a criação de um novo projeto através do menu “File → New Project” mostrado na figura 6 (em português, “Arquivo → Novo Projeto”), utilizando o atalho “Ctrl + N” ou ainda, no próprio botão no canto superior esquerdo do KiCad, conforme pode ser visto nas figuras 5 e 6.

Nomeie o projeto com um nome descritivo e característico, como por exemplo “modulo_de_switches_para_protoboard”. O KiCad automaticamente cria uma pasta para o projeto com a opção “Create a new folder for the project” marcada próximo ao botão de salvar, mostrado na figura 8 no canto inferior direito. Coloque o projeto em em um diretório adequado como “Documentos” ou caso configurado, no Google Drive (necessita da aplicação Google Drive instalada no computador).

Criação de Novo Símbolo

Para criar diagramas de circuitos, criar ou adaptar um símbolo no KiCad é fundamental pois com frequência, o símbolo exato necessário não estará disponível. O próximo vídeo demonstra como criar o símbolo de um DIP Switch, como o da figura 9, pois contém características comuns à múltiplos componentes – é representado como um retângulo com múltiplos pinos laterais.

Criação de Esquemático

O diagrama de um circuito elétrico ou esquemático como mostrado na figura 1, é uma representação simbólica de um circuito elétrico, que contém tanto os componentes que fazem parte do circuito – representados por símbolos – quanto as suas ligações elétricas – representados por labels ou fios. Existem diversos tipos de diagramas para a representação esquemática – como a representação de circuitos lógicos, ou diagramas unifilares para instalações elétricas – aqui o termo será utilizado para indicar unicamente circuitos eletrônicos.

Criação de Footprint

Para tornar o esquemático em um circuito real cada símbolo deve ter um footprint atribuído. Footprints são as representações bidimensionais geométricas para formato e conexão de cada componente em uma placa de circuito. Como no caso do símbolo, o nosso DIP switch também exemplifica muito bem a maior parte dos footprints que serão utilizados, pois é representado por um retângulo com ilhas de cobre distribuídas simetricamente para cada um dos seus pinos. O primeiro passo para criar o footprint do DIP switch é tomar às suas medidas com um paquímetro – feito para criar a figura 10 com um rascunho das vistas ortográficas e respectivas medidas – ou em outros casos, adquiri-las diretamente do datasheet do componente.

Com as medidas em mãos, então é possível criar uma nova biblioteca de footprints no KiCad. Para isso, trabalhamos no “Editor de Footprint”, onde é definido a borda de colisão do componente – o courtyard em rosa – as conexões do componente – pads e respectivas furações em amarelo – e ainda, as geometrias e nomes no silkscreen em amarelo claro – normalmente presente como linhas brancas em circuitos impressos, mas que não produzimos localmente na nossa prototipadora. Para um passo a passo desse processo com detalhes de convenções importantes como tamanho de pads e furações e configurações do KiCad como direção dos eixos, assista o vídeo 3.

Parâmetros do projeto para o layout

Após a criação do esquemático e footprints necessários, o próximo passo é desenvolver um layout que cumpra com as especificações do projeto. Para esse projeto, o resultado desejado é de um circuito capaz de adaptar switches para permitir uma melhor conexão com protoboards utilizando uma placa de circuito impresso, ou seja, criar um módulo adaptador.

Para acelerar o processo de aprendizagem, um protótipo genérico foi criado, visível na figura 11. Esse protótipo nos auxiliará na demonstração do processo de melhorias incrementais que é permitido por um equipamento de prototipagem rápida. O primeiro protótipo contém a ideia geral do projeto, porém, conta com diversos problemas. Em sequência, analisaremos os problemas do protótipo inicial para criar uma versão que satisfaça completamente os objetivos do projeto.

Na figura 11.a, o primeiro protótipo está conectado à protoboard, representando o estado em que seria utilizado no projeto. No entanto, considerando a estrutura de uma protoboard, as conexões entre os componentes devem ser feitas inserindo-os nos pinos da mesma numeração. Com base na figura 12, podemos observar que as linhas ‘a’ até ‘e’ são conectadas internamente nas colunas correspondentes. Assim, para conectar um switch, ele geralmente é posicionado na linha central de divisão da protoboard, sendo conectado a outros componentes por meio das mesmas colunas. Isso é impossível com o protótipo, pois todas os pinos conectados estão cobertos pela placa. Sendo assim, um dos problemas é que a área máxima da placa deve permitir que haja ao menos, uma ou duas linhas de cada lado.

No layout, padronização do maior número possível de ilhas é ideal para simplificar o processo de prototipagem – cada furação diferente adiciona uma nova ferramenta que deve ser trocada e um novo arquivo que deve ser manualmente carregado – o melhor padrão de ilhas encontrado experimentalmente, foi com 2 mm de diâmetro (tamanho ponta a ponta do cobre) e furações de 1 mm, assim, criando ilhas com um anel de cobre de 0.5 mm de diâmetro. Observando à figura 11.b, as ilhas onde os componentes são soldados foram padronizadas com 4 x 2 mm, alargadas alargadas para simplificar o processo de solda dos componentes – é comum que ilhas feitas com anéis de cobre muito finos (menor que 0.5 mm de cobre), sejam separadas da base de fenolíte com o calor do ferro de solda, danificando a PCI. Entretanto o tamanho foi excessivo, tornando necessário grande quantidade de estanho para cobrir a ilha.

Por fim, no primeiro protótipo, as conexões com a protoboard foram feitas por dois barramentos de seis pinos, aproximadamente centralizados na placa. Essa característica foi alterada por duas razões, primeiro, caso o switch mais à esquerda fosse pressionado, a placa era levemente torcida, segundo, com os pinos anexados uns aos outros a proximidade entre o barramento de pinos e os switches, basicamente, a largura da placa, é limitada pela largura das trilhas. Como é desejável ter trilhas o mais largas o possível e para a melhor estabilidade do módulo na protoboard, a ideia aceita foi de separa o barramento de pinos em dois pares de três pinos, assim, minimizando a área da placa, tornando o encaixe com a protoboard superior e ainda, melhorando a experiência de usuário, visto que a placa não será torcida com o uso, passando uma impressão de fragilidade.

A protoboard possui dimensões padronizadas de 100 mils entre seus pinos. Partindo desse conhecimento, é possível desenhar e as dimensões aproximadas que buscamos para o layout, como feito na figura 12, sendo assim, vamos entender esse sketch. Primeiro, um espaço de duas linhas em cada lado da protoboard é necessário para conexão de componentes diversos, sendo assim, o tamanho vertical da nossa PCI será de no máximo 800 mils, calculado a partir das 6 linhas ocupadas (400 mils) mas 400 mils para a divisão no centro, equivalente a 2 cm. Já em dimensões horizontais, cada switch consome 200 mils, visto que possuem dois pinos, sendo assim, um mínimo de 1000 mils, ou mais de 2,54 centímetros é necessário, como visto na figura, que considera algum espaço entre os componentes.

Cada push button requer ao menos um pino de conexão em cada lado, enquanto o DIP switch requer dois, sendo assim, um barramento com 6 pinos para cada lado foi separado em dois pares de 3 pinos e margem de aproximadamente 200 mils para espaço entre os barramentos de pinos e os componentes, para ser completamente aproveitado no caminho das trilhas que conectam os switches à protoboard, com largura de trilhas maximizada em prol de minimizar a resistência em série do circuito. Não menos importante, os barramentos de pinos são colocados nas bordas criando mecanicamente quatro pontos principais de contato com a protoboard, para máxima estabilidade física do módulo.

Layout

O layout contém posicionamento dos componentes, pads – superfícies onde componentes são soldados – e mapeamento das trilhas – caminhos de cobre entre os componentes nas camadas (layers) da placa, como visto na figura 3. No KiCad, para desenvolver o layout partindo de um esquemático, o primeiro passo é garantir que todos os símbolos contém o footprint correto associado. Para garantir que não haja erros no layout, é importante realizar a atribuição com cuidado, se possível, abrindo o editor de footprints e validando as medidas e a visualização 3D de cada footprint utilizado, garantindo que o layout produzido não seja desperdiçado, ou necessite de ajustes drásticos.

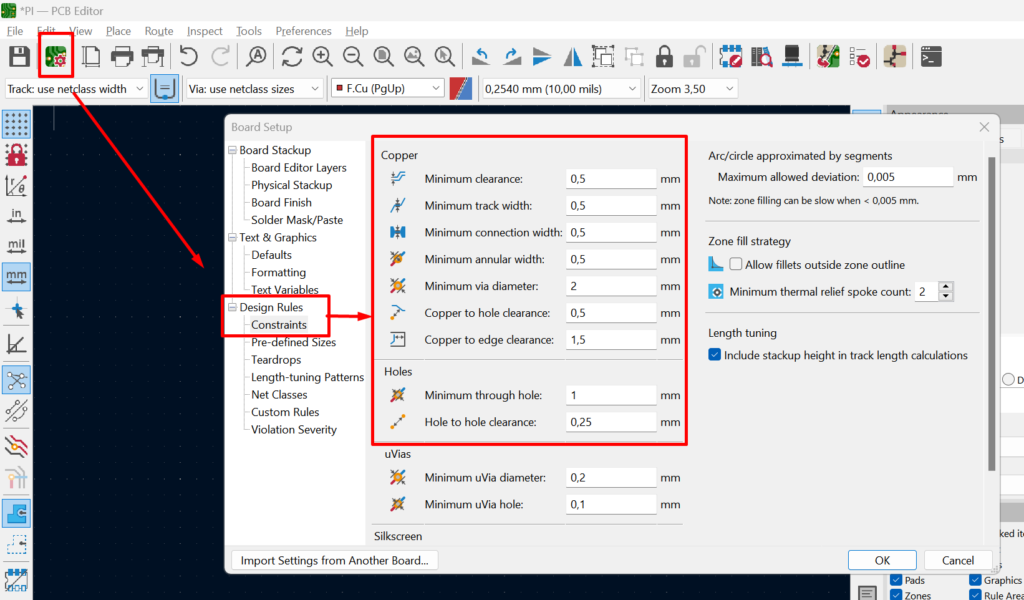

Com os footprints de cada símbolo corretamente referenciado, o próximo passo é atualizar a folha de layout com os componentes, posicioná-los e iniciar o processo de roteamento das trilhas, por fim, rodando o DRC (Design Rules Check) para garantir que tudo está como parece, sem erros de conexão e quebra dos limites de produção que devem ser seguidos. Cada meio de produção utilizado para produzir uma PCI costuma ter restrições um pouco diferentes de layout, que são configuradas em “Design Constrains” no editor de layout, entrando em “File -> Board Setup”. Para a PCB Proto 1S do Campus Canoas, as configurações recomendadas são mostradas na figura 13.

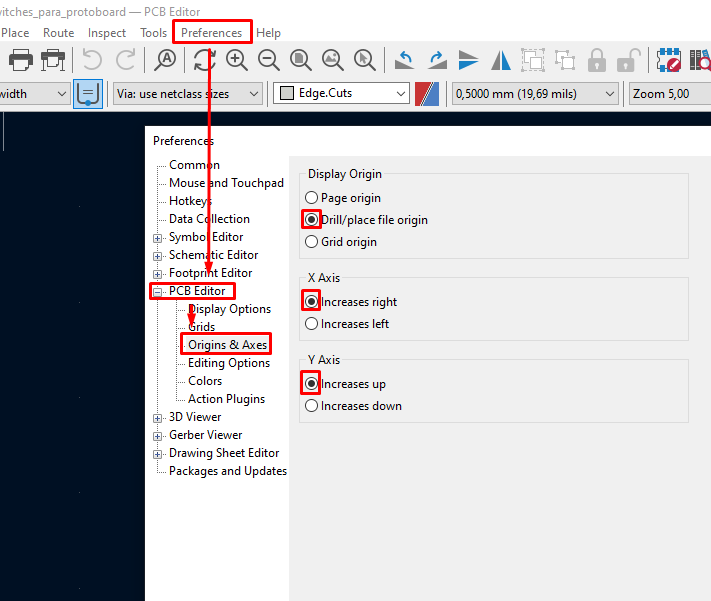

Após criar um layout adequado para o projeto e realizar a validação com o DRC, restam apenas dois passos para início do processo de produção. Primeiro, visualizar o layout criado com a opção de visualização 3D permite garantir que haverá espaço para montagem dos componentes, que não há componentes sobrepostos, ou ainda, que eles se encontram na orientação correta. Segundo, os arquivos utilizados para produção do circuito impresso deve ser gerado, os chamados GERBERS, esses arquivos simplificam o layout criado um mapa vetorial de regiões de cobre e furações necessárias para criação do circuito. Para que esse processo funcione corretamente, as preferências de eixos do KiCad devem ser configuradas para que os eixos X e Y cresçam para direita e para cima, como mostrado na figura 14.

O processo integral de desenvolvimento do layout da PCB para o projeto está demonstrado no vídeo 5, “Layout da PCB”. Para recriar o layout mostrado no vídeo, os arquivos com modelo 3D de DIP switch e protoboard estão disponíveis em Modelos 3D do projeto – Google Drive.

Produção de Circuito com a PCB-Proto-1S

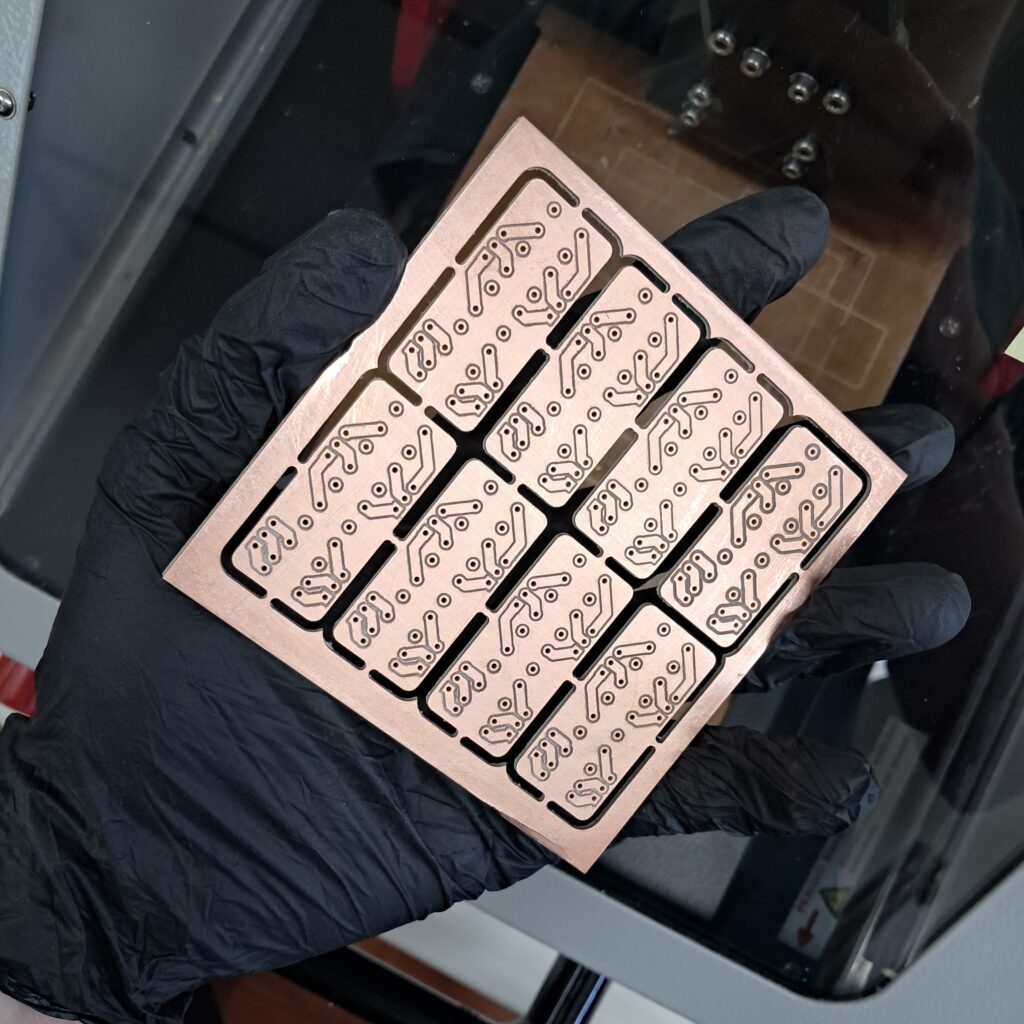

Ao concluir a criação dos arquivos GERBER, inicia-se a produção física do circuito, utilizando a fresadora de circuitos PCB-Proto-1S. Esse processo exige diversos cuidados, começando pela geração dos caminhos corretos para o percurso da fresa e as furações, criados com o software PCB-Proto-Studio, baseado no FlatCam. É fundamental considerar que a PCB-Proto-1S mapeia as placas de cobre com uma margem de meio centímetro em cada borda. Como mostrado na figura 15, essa margem reduz a área utilizável na prototipadora para 1 centímetro à menos em cada dimensão da placa, razão que a placa de 10×10 centímetros possui uma área fresada de 9×9 centímetros.

Dentro dessa área, o próprio corte da placa deve ser considerado. Ou seja, se o layout produzido consome completamente os 9×9 centímetros, então não há espaço para que a região interna 9×9 cm seja recortada da placa 10×10 cm, de modo que o resultado final ficará com meio centímetro de margem em cada lado. Assim, caso a placa deva ser recortada com uma fresa de 2 mm, necessitará no mínimo 1 mm de margem em todos os lados comparado com as dimensões lidas pela prototipadora, de outro modo, terá margens como o circuito da figura 16.

No uso do FlatCam, os limites da área útil da prototipadora devem ser definidos como a região compreendida entre a origem do grid (x e y iguais a 0) e as dimensões da placa de cobre com a margem já subtraída. Por exemplo, para uma placa de 10×10 cm com 0,5 cm de margem, o limite útil em x e y será de 9 cm. Se o arquivo gerado no FlatCam para a PCB-Proto-1S ultrapassar essas dimensões, ele será rejeitado pelo equipamento. O processo detalhado para criar os arquivos G, considerando essas restrições, é apresentado no Vídeo 6.

Além de gerar um arquivo contendo uma única PCB, o FlatCam também permite a criação de um grid de cópias do mesmo layout, conhecido como painel de placas. Esse recurso é especialmente útil quando há necessidade de produzir uma grande quantidade de placas ou, ainda, quando se deseja obter duas ou mais cópias de um mesmo protótipo. Para aprender a realizar esse procedimento, recomendamos assistir ao vídeo 7, que apresenta, de forma detalhada, o processo de criação das geometrias para um painel de PCBs.

Após gerar os arquivos G é iniciado o processo que requere manuseio da prototipadora. Para manuseio correto do equipamento, alguns conhecimentos específicos são estritamente necessários:

- Em caso de qualquer incidente em que o equipamento precise instantaneamente ser desligado, pressione o botão vermelho posicionado a sua frente e rotacione ele para travá-lo. Esse botão, quando solto retorna o equipamento ao estado de operação que se encontrava quando foi apertado, então garanta que o equipamento foi desligado ou o processo em andamento foi pausado antes de destravar o botão.

- Em hipótese alguma, mantenha ferramentas no mandril para realizar qualquer processo que não seja especificamente o seu uso, assim, impedindo que brocas e fresas, ou mesmo a placa de circuito sendo impressa se danifique por acidente durante mapeamento ou orientação da prototipadora.

- Deixe sempre o aspirador configurado para automaticamente ligar durante o uso, para isso, o switch maior dever estar ligado e o menor, desligado. Caso o aspirador não esteja ligado durante a fresa, grande quantidade de sujeira será espalhada pelo equipamento. Do contrário, caso o aspirador esteja manualmente ligado durante uma troca de ferramentas, pode acabar sugando uma ferramenta. Por isso, o modo automático é o mais recomendado.

Com isso em mente, garanta que a prototipadora está vazia e sem ferramentas, que o disjuntores da sala estão ligados, que o botão vermelho não está pressionado e que o cabo de alimentação está conectado. Então, pressione o interruptor preto para o estado ligado, as luzes internas da prototipadora serão acesas e o processo de prototipagem pode então ser iniciado, assim como demonstrado no vídeo 8.

Para mais detalhes sobre o funcionamento e possíveis usos da máquina, acesse a documentação da PCB-Proto ou busque auxílio do bolsista responsável no email prototipadora.circuitos@canoas.ifrs.edu.br.